Predictive Maintenance mit IoT: Effiziente Wartung durch intelligente Technologie

Das wichtigste

IoT-gestützte Predictive Maintenance ermöglicht mit Sensorik, KI und kontinuierlicher Datenauswertung frühzeitige Fehlerprognosen und planbare Wartung.

Unternehmen senken dadurch Wartungskosten deutlich, erhöhen Maschinenverfügbarkeit und verlängern Lebensdauer von Anlagen.

Die Implementierung bringt Herausforderungen mit sich wie hohe Anfangsinvestitionen, Integration in Altanlagen und Datensicherheit.

SaM Solutions bietet umfassende IoT- und Embedded-Dienstleistungen – von Beratung über Sensorik- und Plattformauswahl bis zur Integration und Wartung – und begleitet Unternehmen bei der Einführung von Predictive Maintenance-Lösungen.

Predictive Maintenance ist eine rentable Strategie für Industrieunternehmen. Laut McKinsey kann die digitale vorausschauende Wartung die Anlagenverfügbarkeit um 5–15 % erhöhen und die Instandhaltungskosten um 18–25 % senken. Erfahren Sie, was sich dahinter verbirgt, wie sie in der Praxis eingesetzt wird und worauf sich Unternehmen vorbereiten sollten, die eine solche Lösung einführen möchten.

Was ist Predictive Maintenance mit IoT?

Predictive Maintenance durch IoT bezeichnet eine proaktive Instandhaltungsstrategie, bei der vernetzte Geräte und Sensoren kontinuierlich Zustandsdaten von Maschinen erfassen und mittels fortgeschrittener Datenanalyse – einschließlich KI und Machine Learning – auswerten.

Das Ziel ist, Anzeichen von Verschleiß oder Fehlfunktionen frühzeitig zu erkennen, um Wartungsarbeiten vorauszuplanen, bevor ein Ausfall auftritt.

Durch IoT wird dies erst im großen Maßstab praktikabel. IoT-basierte vorausschauende Wartung bedeutet, dass jedes relevante Bauteil einer Maschine mit Sensorik ausgestattet ist oder über IoT-Geräte überwacht wird, die Daten wie Temperatur, Vibration, Druck, Leistung und mehr erfassen. Diese Daten werden laufend an zentrale Systeme übertragen – oft in die Cloud oder an Edge-Geräte in der Nähe – wo intelligente Algorithmen sie analysieren. Erkennt die Software Muster, die auf einen bevorstehenden Fehler hindeuten, wird automatisch ein Alarm oder eine Wartungsempfehlung an das Instandhaltungsteam gesendet.

Verbinden Sie Ihre Welt mit smarten IoT-Lösungen – powered by SaM Solutions.

Wie funktioniert Predictive Maintenance mit IoT?

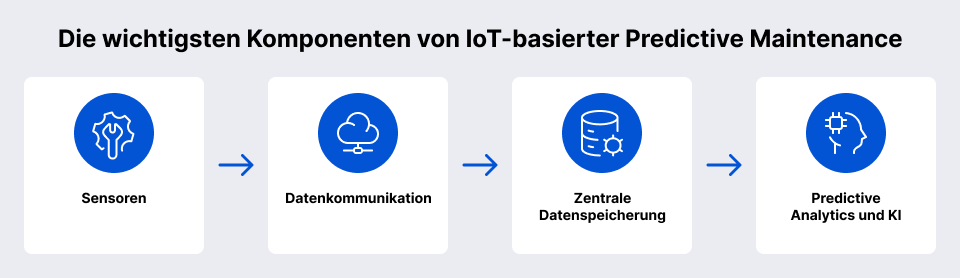

Zunächst werden an den kritischen Stellen der Maschine Sensoren angebracht. Diese erfassen kontinuierlich relevante Betriebsdaten.

Die von den Sensoren gesammelten Daten werden anschließend übertragen. Dabei kommen entweder Edge-Geräte zum Einsatz – also lokale IoT-Gateways oder Industrie-PCs nahe der Anlage – oder die Daten fließen direkt in die Cloud. So gelangen in Echtzeit Statusdaten jeder Maschine zum zentralen Analysesystem.

Alle einlaufenden Informationen werden in einer zentralen Datenplattform gespeichert – beispielsweise in einer Cloud-Datenbank oder einem Data Lake. Diese zentrale Datenspeicherung fungiert als „Single Source of Truth“ für den Zustand aller Anlagen. Hier können Historien aufgebaut werden: Wie haben sich bestimmte Messwerte über Wochen und Monate verändert? Durch diese Historisierung lassen sich Normbereiche und Schwellenwerte definieren.

Im letzten Schritt kommt die eigentliche Intelligenz ins Spiel. Spezielle Predictive-Maintenance-Software oder Analytics-Module nutzen künstliche Intelligenz und Machine Learning, um die gesammelten Daten zu analysieren. Die Algorithmen haben in der Regel zuvor mit historischen Daten trainiert, um zu lernen, wie das „normale“ Betriebsverhalten aussieht und welche Datenmuster einem Ausfall vorausgehen.

Sensoren, Kommunikation, Datenspeicherung und KI-Analytics bilden gemeinsam das technologische Rückgrat von IoT-basierter vorausschauender Wartung. Durch diese Vernetzung können Unternehmen Wartungsentscheidungen faktenbasiert und in Echtzeit treffen.

Die wichtigsten Komponenten von IoT-basierter Predictive Maintenance

Damit IoT-Predictive-Maintenance funktioniert, müssen mehrere Kernkomponenten zusammenspielen. Im Folgenden die wichtigsten Bausteine und was sie jeweils ausmacht.

Sensoren

Sensoren sind die Sinne einer Predictive-Maintenance-Lösung. Sie erfassen direkt an der Maschine physikalische Größen, die Rückschlüsse auf den Zustand zulassen. Dazu zählen:

- Temperatursensoren: erkennen Überhitzung (z.B. an Motoren, Lagern).

- Vibrationssensoren: spüren Unwuchten oder Lagerschäden auf, indem sie Schwingungsmuster messen.

- Drucksensoren: detektieren Druckabfälle oder -spitzen in hydraulischen oder pneumatischen Systemen.

- Strom- und Spannungssensoren: überwachen elektrische Parameter, um z.B. anormale Stromaufnahme eines Motors festzustellen.

- Akustische Sensoren/Mikrofone: horchen auf Geräuschmuster, die menschliche Ohren nicht wahrnehmen, aber Frühindikatoren für Defekte sein können.

- Chemische Sensoren: messen z.B. Ölqualität oder Feuchtigkeit, um Schmiermittelzustand oder Umgebungsbedingungen zu überwachen.

Diese Sensoren können bereits ab Werk in modernen Maschinen integriert sein oder nachträglich angebracht werden.

Datenkommunikation (Edge und Cloud)

Die beste Sensorsuite nützt wenig, wenn die Daten nicht zum richtigen Ort gelangen. Hier kommt die Datenkommunikation ins Spiel. In industriellen Umgebungen gibt es verschiedene Wege, Sensordaten zu übertragen. In der Praxis werden häufig hybride Konzepte eingesetzt: Edge und Cloud ergänzen einander. Kritische, zeitnahe Entscheidungen passieren am Edge, während die umfangreiche Datenanalyse und Langzeitarchivierung in der Cloud erfolgen. Unternehmen müssen auch die Bandbreite beachten – Hochfrequenz-Sensordaten ununterbrochen in die Cloud zu schicken, kann teuer und langsam sein. Daher sind Protokolle und Standards gefragt, die industrietauglich sind (MQTT, OPC UA) und auch bei großen Datenmengen effizient arbeiten. Zusammengefasst sorgt die Datenkommunikation dafür, dass der „Rohstoff“ Daten fließt – vom Sensor bis zur Plattform, und ggf. zurück als Benachrichtigung zur Anlage (etwa um eine Warnleuchte zu aktivieren).

Zentrale Datenspeicherung

Alle gesammelten Daten laufen typischerweise in einer zentralen Datenbank oder einem Data Lake zusammen. Diese zentrale Datenspeicherung ist ein essentieller Teil der IoT-Architektur, denn sie ermöglicht die gesammelte Auswertung und das Erkennen von Trends über längere Zeit. Die zentrale Datenspeicherung bilted das Gedächtnis der IoT-Lösung. Sie bewahrt alle Informationen auf, die nötig sind, um sowohl kurzfristig (sofortige Warnungen) als auch langfristig (Optimierungen, Lebensdaueranalysen) Nutzen aus den Daten zu ziehen.

Predictive Analytics und KI

Dies ist das Herzstück von Predictive Maintenance: die intelligenten Algorithmen, die aus Daten Wissen generieren. Predictive Analytics umfasst einerseits statistische Methoden und klassische Datenanalyse, andererseits vor allem künstliche Intelligenz bzw. Machine-Learning-Modelle.

Moderne Predictive-Maintenance-Software vereint oft mehrere dieser Funktionen in einer Benutzeroberfläche mit Dashboards und Alarmierungssystemen. Durch KI und Machine Learning wird das System mit der Zeit „immer schlauer“: Je mehr Daten gesammelt werden, desto präziser werden die Vorhersagen. Wichtig ist, dass diese KI-Systeme validiert und überwacht werden – Modelle müssen gelegentlich nachjustiert werden, vor allem wenn neue Fehlermuster auftreten oder Maschinen-Modifikationen vorgenommen wurden.

Anwendungsbereiche von IoT Predictive Maintenance

IoT-basierte Predictive Maintenance findet heute in zahlreichen Branchen Anwendung. Überall dort, wo teure Anlagen betrieben werden und Ausfälle gravierende Folgen haben, kann die vorausschauende Wartung enorme Vorteile bringen.

Vorteile von Predictive Maintenance mit IoT

Die Einführung von IoT-basierter Predictive Maintenance bringt Unternehmen eine Reihe von handfesten Vorteilen. Hier die wichtigsten Nutzenaspekte und was sie konkret bedeuten.

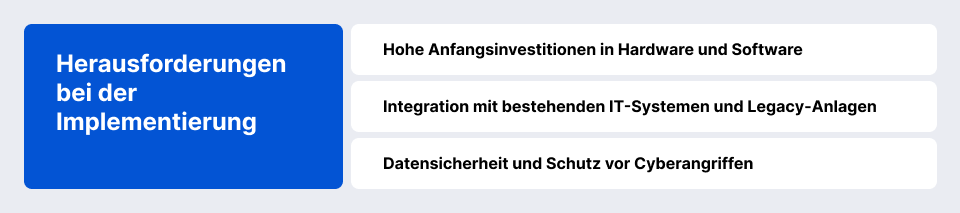

Herausforderungen bei der Implementierung

So verlockend die Vorteile sind – die Einführung von IoT-basierter Predictive Maintenance ist kein Selbstläufer. Unternehmen sehen sich mit diversen Herausforderungen konfrontiert, die es zu bewältigen gilt.

Hohe Anfangsinvestitionen in Hardware und Software

Der Einstieg erfordert zunächst spürbare Investitionen. Es müssen Sensoren beschafft und ggf. an bestehenden Maschinen nachgerüstet werden. Zusätzlich braucht es IoT-Geräte und eine IoT-Plattform oder Software für Datenanalyse. Auch die Integration in bestehende ERP oder CMMS kostet. Diese Initialkosten können ins Gewicht fallen.

Integration mit bestehenden IT-Systemen und Legacy-Anlagen

Eine praktische Hürde ist, die neue Predictive-Maintenance-Lösung in die vorhandene Systemlandschaft einzubetten. In Fabriken laufen oft alte Maschinen (Legacy), die gar keine Sensoren haben oder proprietäre Steuerungen nutzen. Diese anzubinden erfordert Kreativität. Auch die Anbindung an IT-Systeme wie ERP, Wartungsplanungssoftware oder MES ist komplex. Daten müssen zwischen Systemen fließen, idealerweise in Echtzeit.

Datensicherheit und Schutz vor Cyberangriffen

Angriffe auf IoT-Geräte oder die Dateninfrastruktur könnten nicht nur Daten stehlen, sondern schlimmstenfalls Maschinen sabotieren. In kritischen Bereichen wäre das katastrophal. Jedes IoT-Device muss daher abgesichert sein – z.B. durch Authentifizierung, Verschlüsselung, sichere Protokolle. Unternehmen müssen Zugriffskonzepte erstellen: Wer darf auf Sensordaten zugreifen? Wie werden Updates der Geräte eingespielt? Viele IoT-Geräte haben begrenzte Rechenleistung, was Sicherheitsfeatures erschwert. Zusätzlich gelten Datenschutz-Regeln, falls z.B. Personendaten erfasst werden.

Best Practices für die Einführung von IoT Predictive Maintenance

Um die genannten Herausforderungen zu bewältigen und eine IoT-Predictive-Maintenance-Initiative erfolgreich aufzugleisen, haben sich einige Best Practices bewährt.

Klar definierte Ziele und KPIs vor der Einführung festlegen

Starten Sie nicht ins Blaue, sondern bestimmen Sie zu Beginn, was Sie erreichen wollen. Diese Ziele sollten messbar sein (KPIs wie z.B. MTBF, MTTR, Verfügbarkeit, Kostenersparnis). Legen Sie auch den Umfang fest: Welche Anlagen oder Linien werden einbezogen? Eine klare Zielformulierung hilft, später den Erfolg zu bewerten und intern die nötige Unterstützung zu sichern.

Zudem beeinflusst es die technische Umsetzung: z.B. um Downtime zu reduzieren, fokussiert man auf die kritischsten Engpass-Maschinen. Tipp: Auch ein Budgetrahmen gehört dazu, weil er bestimmt, wie viele Sensoren/Assets man initial ausstatten kann.

Pilotprojekte zur Validierung der Technologie nutzen

Statt sofort das ganze Werk umzurüsten, empfiehlt es sich, mit einem Pilotprojekt im kleinen Maßstab zu starten. Wählen Sie eine oder wenige kritische Anlagen oder eine Produktionslinie aus, die repräsentativ ist und wo ein Ausfall hohe Kosten verursacht. Rüsten Sie diese mit IoT-Sensorik aus und führen Sie Predictive Maintenance zunächst dort ein. So können Sie im Echtbetrieb testen, ob die Sensoren und Algorithmen wie erwartet funktionieren und Kinderkrankheiten beheben.

Schulungen für Mitarbeiter und Techniker durchführen

Menschen sind ein entscheidender Faktor im Erfolg. Wartungstechniker, aber auch Produktionsmitarbeiter und IT-Team müssen verstehen, wie das neue System funktioniert und wie es ihnen nutzt. Planen Sie ausreichend Training ein – sowohl in der Bedienung der neuen Software/Dashboards als auch im Interpretieren der Ergebnisse.

Nehmen Sie den Wartungsteams die Angst, dass KI sie ersetzen soll: Kommunizieren Sie klar, dass die Erfahrung der Techniker weiterhin wichtig ist und das System sie unterstützen soll, nicht ersetzen. Schulungen sollten praxisnah sein: z.B. gemeinsam Alarmfälle durchgehen, lernen welche Maßnahmen zu ergreifen sind.

Skalierbare und flexible IoT-Plattformen wählen

Technologisch sollte man von Beginn an auf Lösungen setzen, die mit den Anforderungen mitwachsen können. Ein Plattform-Ansatz hat sich bewährt, bei dem ein zentrales System alle Daten integriert. Vermeiden Sie möglichst Insellösungen pro Maschinenhersteller.

Stattdessen: eine IoT-Plattform mit offenen Schnittstellen, die Sensoren verschiedener Typen einbinden kann und sich auch in künftige Systeme integrieren lässt. Die Plattform sollte sowohl on-premise als auch cloudbasiert verfügbar sein (je nach Strategie) und genug Flexibilität bieten, neue Algorithmen oder KI-Modelle einzubinden.

Predictive Maintenance mit IoT starten

Wie geht man nun konkret die ersten Schritte an, um eine IoT-basierte Predictive-Maintenance-Lösung in die Tat umzusetzen? Hier ein kurzer Fahrplan mit den Schlüsselaktionen, um den Start zu erleichtern.

Auswahl der richtigen Sensoren & Plattform

Analysieren Sie zunächst Ihre Anlagen und identifizieren Sie die kritischen Komponenten, bei denen Ausfälle besonders weh tun. Genau dort sollten Sie Sensoren anbringen. Wählen Sie Sensoren, die die relevantesten Parameter messen – oft fängt man mit Vibration, Temperatur und Strom an, da diese viele mechanische und elektrische Probleme abbilden. Entscheiden Sie sich für robuste, industrieerprobte Sensorik.

Integration in bestehende Systeme

Planen und implementieren Sie die Verbindung zwischen Ihrer neuen IoT-Lösung und den bestehenden Prozessen. Beispielsweise sollte die IoT-Plattform mit Ihrem Wartungsmanagement-System (CMMS/EAM) gekoppelt sein, damit Alarmmeldungen automatisch in Wartungsaufträge überführt werden können. Auch eine Integration ins Produktionsleitsystem kann sinnvoll sein – z.B. um Maschinen im Fehlerfall automatisch aus dem Produktionsplan zu nehmen. Arbeiten Sie eng mit Ihrer IT-Abteilung und den OT-Experten (Operational Technology) zusammen, um Datenübergaben zu klären. Möglicherweise müssen Schnittstellen programmiert werden oder Middleware eingesetzt werden. Testen Sie die End-to-End-Kette: vom Sensorsignal bis zur Meldung beim Wartungstechniker.

Schulung des Personals

Bevor Sie live gehen, schulen Sie alle Beteiligten ausführlich. Die Instandhaltungsteams müssen wissen, wie sie die neuen Informationen nutzen: Was tun, wenn Sensor X Alarm schlägt? Wo sehen sie die Trenddaten? Wie beurteilen sie die Vorhersagen? Halten Sie gemeinsame Workshops ab – möglicherweise zusammen mit dem Anbieter der Plattform – um die Benutzeroberflächen zu erklären. Simulieren Sie ein paar Szenarien: z.B. „Sensor meldet anormale Vibration – was nun?“ und lassen Sie das Team das Vorgehen durchspielen. Schulung ist nicht einmalig: Planen Sie regelmäßige Auffrischungen, vor allem wenn neue Funktionen hinzukommen.

Summary

Predictive Maintenance mit IoT ist weit mehr als ein Buzzword – es ist ein Game Changer für die industrielle Wartung und den Betrieb von Anlagen. Durch die Verschmelzung von Sensorik, Echtzeit-Daten und künstlicher Intelligenz wandelt sich die Instandhaltung von einem reaktiven „Feuerwehr-Einsatz“ hin zu einer proaktiven, strategischen Disziplin.

Unternehmen, die dies erfolgreich umsetzen, lösen konkrete Geschäftsprobleme:

- teure Produktionsausfälle vermeiden,

- die Instandhaltungskosten senken,

- die Produktivität steigern,

- die Nutzungsdauer ihrer Investitionsgüter verlängern.

IoT-basierte vorausschauende Wartung ist kein Selbstzweck der Technik, sondern ein handfestes Werkzeug zur Steigerung der betrieblichen Exzellenz. Sie adressiert konkrete Business-Ziele: Kosten senken, Auslastung erhöhen, Qualität sichern, Sicherheit gewährleisten. Wer heute damit beginnt, legt den Grundstein für morgen robustere und effizientere Abläufe. Oder, um es plakativ zu sagen: Die Zukunft gehört den Unternehmen, die Probleme beheben, bevor sie entstehen. Predictive Maintenance mit IoT ist der Schlüssel dazu.